高野口の地場産業である再織

──改めて、工房名と創業年を教えて頂きたいです。

野上織物株式会社です。創業は1913年です。

──さっそくですが再織の工程についてお伺いしたいです。

まずデザインを読み込んで修正する人がいて、その後にデザインをコンピューターに入れたものを一度織るんですけど。

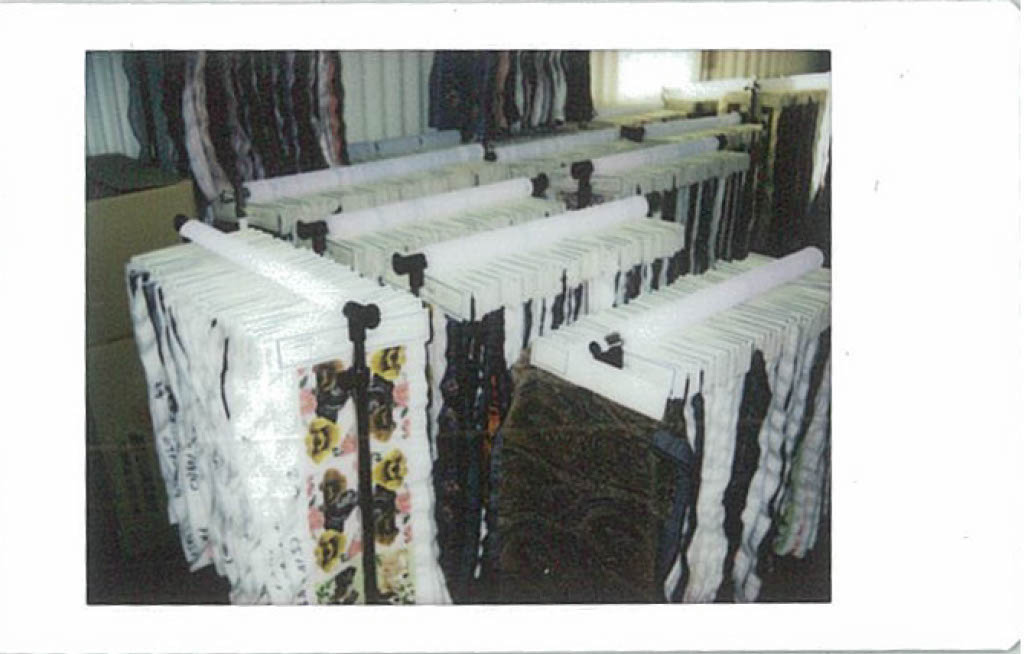

こういう横縞の生地に、もうデザインが縦にデータとして入っているんです。

で、説明しにくいんですけど、この横縞の生地を織ったものを1本ずつ切るんですね。切ったものがモールになって、これを横糸として重ねてもう一度織り込んでいったら柄の織物になるんです。

だから工程がかなり多いんですね。最初に一度織って裁断して、また二度目の織があるので。そこに何人かという形で職人さんはおられます。

──HPで見させて頂いた際、緯糸と経糸で織られているはずなのに縦方向に裁断とあってどういうことなのかなと思っていたんですけども……

そうですね。

縦に黒い筋が入っていると思うんですけど、それが経糸の芯の糸になるんです。

そこに芯にそってハサミを入れると両側にモール糸ができるので、切った中に芯の糸が一本入っているんですよ。

──織る時点で芯を入れているから縦方向にしか裁断できないということなんですね。

そうです。

縦の芯に沿ってハサミを入れるので。

するとこういうモールができます。このモール1本で1リピートのデザイン、例えば20センチの送りだと20センチの分がこの1本でできると。ちょっと難しいんですけど。

──切ったものを再度織るから「再織」ってことなんですね。

そうです。切ったモールを横に合わせて重ねていったら柄が出てくるというような感じですね。

──再織の歴史を教えてください。

元々はチェコスロバキアやスコットランドの伝統的な織物です。それが明治10年に高野口の人が生地を手に入れ、1から考案したというのが高野口の再織です。

元々はヨーロッパの方の織物を1から日本で考えて作ったというのが大切な歴史です。

──元々渡ってきたチェコの方の織物と再織の見た目は同じ感じなんですか?

そうですね。作り方としてはほぼ一緒だと思います。色の使い方や太さ、綿100で作っているとか若干の違いはあると思うんですけど根本的な作り方としては一緒ですね。

──HPに昔の方法というタイトルで工程が書かれていたのですが、機械化されたことで工程が変わったり減ったりはしましたか?

工程自体は減ってはないです。

秘法といって一色ずつ色数を読んでいくんですけど、

読んでいった色を並べたらこういう横縞の生地ができるんです。

それが今パソコンで自動でできるようになったって感じですね。

──では、機械がなかった頃は手描きとかで。

そうですね。本当に手描きで100mとか200mある和紙に全部印をつけていました。

──機械が秘法の作業はするけど、他は全て手作業に変わりないのですか?

あとは、手機から自動の織機に変わったところですね。

昔は大きい糸切りバサミみたいなもので裁断していましたが、今は新しい機械を入れて20cmくらいの幅で全部自動で切れるように作っています。

モール糸を作るのが肝

──工程の中でも一番肝になるところはどこですか?

そうですね。再織自体の作り方が特殊なので、織物自体は平織なんですよ。一番基本的な織り方なので。

だから難しいのはモールを作るところですね。

──そのモール自体は何からできているんですか?

素材は基本的に綿です。一部ポリエステルを入れています。

──芯の部分も綿なんですか?

そうです。

芯の部分も、綿とポリエステルがちょっとだけ入っていますね。

平織なのでどうしてもほつれてきます。それがないようにとめています。

──同じ綿なのに中と外で質感が変わるのはなぜですか? 芯ってどういう形になっているんです。

芯はこのモールの中心に入っていて表面には出てこないので全然分からないですね。

あとは色数も一つのデザインに対して最大31色くらい使えるんですよ。

そこに綿やリネン、シルクを使うこともできます。

例えば赤色は綿にしたり青色はシルクにしたり、違う素材も使うことができます。

──一つのデザインで肌触りも色も違うことができるんですね。

はい、そういうこともできます。

──31種類も色を使えたらデザインの幅が広がりそうですね。

そうですね。でも用途としては値段がすごく高いものになってしまうので、小さいハンカチとかが多いですね。

ハンカチに31色も入れるとかなりごちゃごちゃしてしまうけど、大きいものを作ればかなり見栄えのいいものになります。

──野上織物さんの再織はハンカチが多いんですか。

そうですね、やっぱりハンカチが多いです。あと大きいものでブランケットにも使ってもらってます。

けど、どうしても販売価格が高額なので販売するのは難しいですね。

──ブランケットってすごく大きいと思うのですが、制作期間も長くなるんですか。

そうですね、基本的に一つのもの作るのに3ヶ月くらいはかかります。織物をしている時間が長いですよね。20cmが2mとかになってくるので、その分時間はかかります。

──ハンカチだとどのくらいかかりますか?

最初の横縞の生地を織って柄にする織りは2回あって、1日10mくらいですかね。

自動になったといっても柄を合わせていくとどうしてもずれが出てしまう。

デザインによっては職人さんが手織りで柄を合わせていくこともあります。

──一番の職人技というのはその柄を合わせるところですか?

そうですね。

作ろうと思えば何でもできるが、サンプルを作るのが難しい。

──今まで工程などを伺ってきましたが、野上さんから見たこの織物や素材の魅力はどこですか?

今素材は合成繊維から天然素材まで色々あるので、それを掛け合わせることによって全く違うものができるんです。

同じ機械でも全然違うものができるので、作ろうと思えばなんでもできます。

発想次第で全く変わっちゃうので。

──商品を3ヶ月かけて作ると仰っていましたが、サンプルにもそのくらいかかるということですか?

再織はサンプルを作るのが難しいんです。

本番生産と一緒で、一番小さい機械を使っても同じデザインが65枚できてしまうので。

──65枚って、同じデザインが65枚ですか?

はい。同じデザインが生地幅に対して65枚できてしまうということで。

幅広い製品を支えるパイル織物

──再織が高野口の地場産業として確立された流れについて教えていただきたいです。

元々この産地は木綿や蚕のシルクとかを作っていて。

そこから織物業が発展してきた中で再織の生地を見つけて再織というのを考案して。

手機で再織を作って、輸出することが多かったのですが、そこに機械が入るようになって、手機の再織というのが廃れてしまったんです。その時点で手機は、商業ベースではなくなってしまった。

そこから自動化されてシール織が主要な織物になりました。

高野口では寝装品の毛布や、衣料のコートを作ったり、変わったもので言うと人工芝とか。あとは掃除機のブラシとか、コピーの粉を落とすブラシとか。

毛のあるものなら色々作ります。

そういうものを作る特色のある会社が集積して、高野口という産地になっています。

パイルのあるものは国内の90%ほどを高野口で作っていたようです。

その中で再織は40年くらい前に機械化して今に至ります。

──野上織物さんはフェイクファーもやられているんですよね?

そうですね。衣料関係のフェイクファーや寝装関係の綿毛布。

そして再織のハンカチとか生地とかをメインでやっています。あとは工業用のエアコンのフィルターとかですね。

──凄く幅広いですね。

そうですね。車のシートとか新幹線のシートとかも高野口なんですよ。

寝装からインテリア、生活関連とかペイントローラーなど幅を広くやっている産地で、それのもとに再織があったという感じですね。

──他の染め織物と比べて特徴的なものはあったりしますか?

フェイクファーなりモケットや再織もそうですし。再織があって毛のあるものを作るようになってきた産地ですね。

そこでシールという名前をつけてシール織、シール編みですね。織物もあるし、丸編み。メリヤスというTシャツとかトレーナーとか裏にループがあったりするんですけどそういう毛のある毛捌きしてパイル起こしたり。

衣料関係が多いです。そういうものを全部含めてシール織編みという名前でやっています。

──名称としてシールという名前なんですね。

「パイルのあるものがアザラシの毛みたい」ということで「シール」という名前がつきました。昔はレーヨンやシルクの生地が多かったので、その光沢や触り心地が良いということで。

──シールという名前も最初の方からそう呼ばれていたんですか?

当時からシールと呼ばれていたと思います。今既製品でシールという名前が残っているのはシール織綿毛布とかですかね。百貨店にあると思います。

けれど高野口は最終製品を作る産地ではなく、生地を織って1mいくらという感じで売っている産地なので、「高野口のシール」というのはあまり世間には知られていないですね。

一応高野口も今治みたいにマークは作っているのですが、縫製屋さんでマークがストップしてしまうので。

なかなかエンドユーザーまでは届かないですね。

──私たちが普段何気なく手にとっているものも高野口で作った生地が使われていたりする。

すると思います。特にアパレルの首元のファーとか。そういうのは多いですね、国産だったら。

──HPに、昭和30年くらいに一度姿を消すとあったのですが、復活するきっかけはなんだったのですか?

高野口で細々と手機で再織を残したいとやってくれている人たちがいて、うちの組合の事業で自動化をすることをきっかけにまた復活しました。

ちょうどうちの祖父が理事長をやっている時にやろうかということで。

──HANAO SHOES JAPANの企画に賛同していただけたのはなぜですか?

やっぱり新しいものを作っていかないといけないし、日本全国あるので微力ながらうちの生地も見てもらえたらありがたいと思ったので。なかなか面白いものが出来上がっていたので、良かったです。

日本あちこちに産地がありますが、それぞれ違うのですごく良い勉強にもなりますよね。

──47都道府県の中でも再織は目立っていてわかりやすくて、ハンカチでしか見たことのなかったものが鼻緒になることで表情が変わっていて面白かったです。

そうですね、鼻緒で立体的になるとね。やっぱり毛のあるものなので。

──では最後に、HANAO SHOES JAPANを通して再織に出会う人にメッセージをお願いします。

再織は元々ヨーロッパにありましたが、それを見て一から高野口で考案したという織物です。小さい産地ですが新しい魅力のあるものを作っていきたいと思うので、ぜひ高野口という産地を覚えていただけたらと思います。

HANAO SHOES JAPAN

#19

野上織物株式会社

野上典一さん

文:

HANAO SHOES JAPAN実行委員会

撮影:

野上織物株式会社

HANAO SHOES HP:

https://wholelovekyoto.jp/category/item/shoes/

野上織物株式会社

場所:〒649-7207 和歌山県橋本市高野口町大野158-2

TEL:0736-42-3131

HP:https://www.nogami-pile.com/

ここでは47都道府県全ての工房にインタビューをお願いし、ここでしか聞けないお話を聞いています。

今回は野上織物株式会社の野上典一さんにお話を伺いました。