~工場内の事務所の一室で~ 同じ素材から様々な柄を生み出す

──まず浜縮緬(はまちりめん)の原料である「シルク」について教えてください。

シルクは2種類のタンパク質からできている繊維で、「フィブロイン」というタンパク質と、フィブロインに被膜している「セリシン」というタンパク質があります。

セリシンは織る時に糸を丈夫にしてくれるものなので、非常にありがたいものですが、いざ着るという時にはゴワゴワするので邪魔になってしまいます。なので、120°のお湯で炊いて、セリシンを溶かして、柔らかい生地にします。

──本当だ、全然違いますね。

セリシンとフィブロインの割合は3対7ぐらいで、精練(せいれん)すると30%ぐらい重さが減るんです。精練とは、繊維に付いている不純物や油剤などを取り除く作業です。この工程によって、隙間や空間ができて、柔らかい生地になります。

──ずっと昔から、この製法なんですか。

そうですね。まあもちろん進化はしています。昔は縮みやすかったけど、縮みにくいものができたりだとか。

あと、生地の凹凸のことを「シボ」と言うんですけれど、このシボのバリエーションが増えてきています。毎年新作を研究しているので、徐々に増えていきました。

それぞれの機屋で行われる柄の研究開発

──工房によって、それぞれ違う柄を作るのですか。

まあ定番のものもあるんですけど、それぞれの機屋(はたや)で研究、試作をして、いろんな柄が生まれているという感じですね。

昔ながらの縮緬は、よく風呂敷とか座布団に使われるんですけど、ものすごく凹凸がはっきりとした生地なんです。縮緬って基本的に、経糸(たていと)は無撚糸(むねんし)の生糸で、緯糸(よこいと)は生糸を何本も合わせて、1メートル間隔で2000回、3000回と撚り(ひねり)を入れて織りあげていきます。

そして、精練によって緯糸を縮ませて、シボができあがります。

シボは織物の設計によって変わります。ひねりが多ければ多いほど、シボはダイナミックになりますし、少ないとおとなしめで上品な生地になります。これは染めの用途によって使い分けされているんです。友禅だと、細い繊細な柄を筆で描くので、凹凸が大きいと細い柄が描きにくいから、シボが小さいものが選ばれたりする。型染めや紅型(びんがた)とかだと、シボが大きい方がよかったりします。

──このHANAO SHOES JAPANの企画で、使用されている生地はどういったものなのでしょうか。

今回選んでいただいたのは、「東雲(しののめ)」という生地で、ちょっとシボがはっきりしたものです。これはひねりをかけたものを半分だけほどくと、こういう雲のような、霞のようなシボになったりします。撚糸(ねんし)にしても、普通の洋装のサテン生地とかではなく、いろんな表情や風合い、生地のしなやかさとか、いろんなバリエーションがあるんです。

──この緑色はなんですか。

染めですね。

──最初から糸に色がついているというわけではないんですね。

基本的に真っ白です。展示会などで「染めたらこんな感じですよ」ということを伝えるために見本染めを作るんですけど、それはだいたい京都の染めですね。滋賀県では「琵琶湖条例」等の関係で、シルクの染屋さんはいないです。あったとしても、個人で草木染めをしているとか、それぐらいですね。

──今日は、工房の方はいらっしゃるのですか。

はい。今日もやってますんで、ちょっと見てもらおうかな。時間もあるし。

──ありがとうございます!

~作業中の工房内へ~

9000本のうち、一本でも切れてはいけない

縮緬の製造工程では、水を多く使います。上水道を使用するとコストが高くなるし、昔は当然そんなものはなかったので、今も昔も地下水を利用しています。

もう一つ、地下水を利用するメリットとして、水温が年間通して16°くらいで安定しているんです。

そのため、撚糸の質があまりぶれないということで使っています。後で撚糸工場も見てもらうんですけど、水をたらしながらよりをかけていく工程があってそこで使うんですよ。

生糸にはいろんな太さがあるんですけど、浜縮緬の生糸は27デニール、だいたい髪の毛の半分くらいです。

──想像していた以上に細かいですね。

セリシンが付いているので、色も生成色(きなりいろ)でしっかりした風合いですが、精練すると真っ白になります。

着物一反織るのに使う糸の量は平均で大体1kgです。昔の浜縮緬は、生糸一本を経糸にするということがほとんどでしたが、最近は織物のバリエーションを持たせるために、経糸に撚糸をかけたり、撚糸でもかなりの強撚(きょうねん)をかけたりといろんな種類が増えてきています。

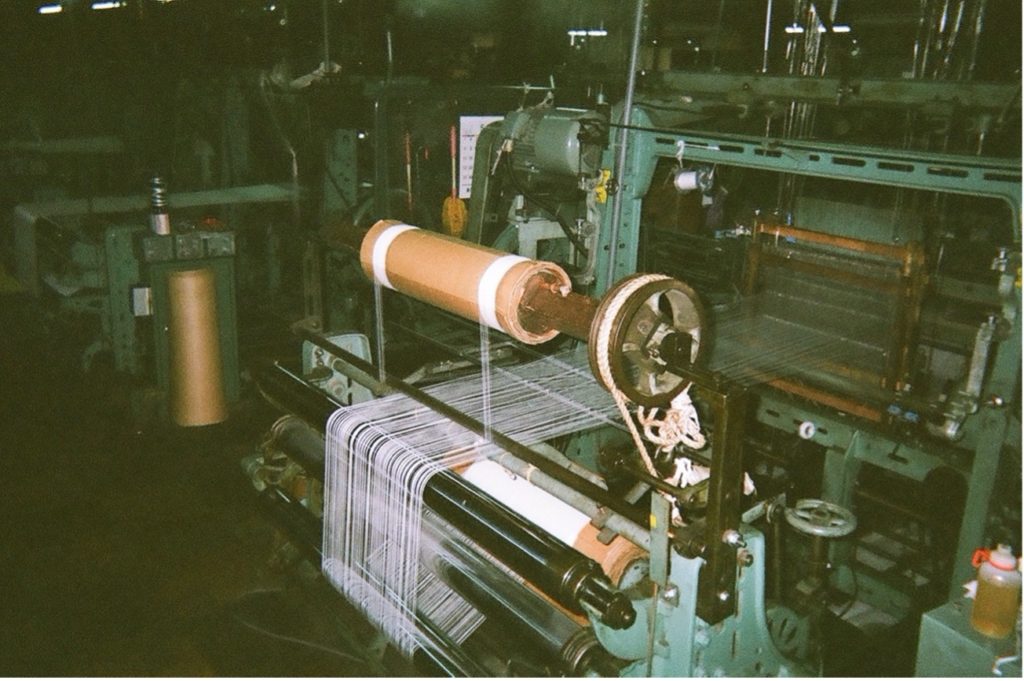

オーソドックスな反物だと、経糸は9000本ぐらいあります。反物の幅は大体38センチなんですけど、38センチの中に先ほどの27デニールのものが9000本、一定の張力で均一に並んでいます。

密度、張力を揃えながら、所定の設計図通りの糸本数に幅と長さを整えるという作業です。

──9000本の糸を……。すごい……。

9000本の糸を1度で並べるのはなかなか難しいところで、その本数だと多分体育館くらいの広さになってしまうんです。なので、端っこから来る糸と真ん中からまっすぐ来る糸は全然テンションが変わってきてしまう。

確かに9000本を一本にすれば効率はいいんですけど、品質が伴わないので、500本ずつ経糸を作って、それを次の500本、次の500本という風にリピートしながら、最終的に9000本の縦糸を作るっていう「部分整経方式」という方法をしてます。

1本でも切れたり、テンションが強かったり弱かったりすると、染めた時にその部分がスジになってしまいます。そうならないためのノウハウが、各機屋さんでいろいろあって、工夫されているところなんです。

──これは絶対に9000本なんですか。

織物によって9000本だったり、12000本だったりするんですけど、密度がもっと詰まっていたりだとか、もっと粗いとか少ないのも、もちろんあります。だいたい一反の織物は13メートルなので、整経は 30反から50反を1ロットとしてやります。

これが経糸を巻き取る巻き芯(ビーム)なんですけど、ここに大きなドラムから経糸を巻き替えて、この状態で織機にかけます。という今お話ししたのが経糸の作業です。

1本でも切れるといけないので、生糸1本単位でセンサーを通して、切れたら自動的にブレーキがかかるようになっています。あとは500本の糸のそれぞれの巻の硬さの感じとか、上がってくる時のテンションのかかり具合の感じとか、糸のロットが混ざらないようにだとか、いろんな細心の注意を払わないといけません。

例えば、50反整経しても、何かミスがあれば50反がパーになるので。

──昔はそんな精密な機械なんてなかったですし、ものすごい管理が大変な作業だったのですね。

そうですね。機械ではなく、手の感覚で。慣れてくると、糸が1本切れたら分かるみたいです。

──500本の中の一本を……。

昔と今では染料も変化しています。最近の染料は発がん性の問題などがあって、いろんなことで改善されているんですけど、その反面、染めムラが出やすいなどいろんなデメリットもあります。

その分、生地に求められている品質の程度も高くなっています。昔は染めのトラブルは起こりにくかったと聞いています。

浜縮緬と水の縁は切っても切れない

ここが水撚り(みずより)をかける工場で、糸を釜の中で炊くんですけど、この中にお湯をはってだいたい98°くらいのお湯で30分ぐらい煮てあげると、セリシンが柔らかくなる。

そして、バラバラな糸がセリシンを接着剤としてひとつの糸になり、ひねりがつきやすくなる。あの枠のままではひねりをかけられないので、木の枠からこういう「したくだ」って呼ぶものに糸を巻き替える。

ここに木の枠の糸をセットして、引っ張ってきて竹でテンションをかけながら「したくだ」に巻き取っていくんですけど、巻き取って初めてひねりがかけられる。ひねりをかけて出来上がったものをシリンダーで巻き取っていきます。

このときに重要になってくるのが水で、糸にひねりをかける工程におおよそ丸2日かかるので、ずっと水をかけておかないと乾いてしまうんです。

──なるほど。

乾いてしまうと撚糸にムラが生まれて不良品になるので、ひねりをかけている間はずっと地下水をかけっぱなしにします。まんべんなく水がかかるように。

撚糸をかけた後は、乾かした方がひねりが戻らないので乾燥室に入れて乾かします。すると、バラバラだった糸が一本の丸い糸になります。これを織りあげて、精練によって糸のセリシンを取り、初めてシボが生まれるんです。

2ヶ月程かけて糸から生機(きばた)になり、組合の共同加工場で精練して白生地に仕上がります。精練は40反の生地を一組にして釜の中に入れ、120°のお湯で1時間程炊きます。

~再び事務所に戻る~

糸づくり次第で、全く違う生地ができる

──各工程を見せていただいたのですが、浜縮緬の特徴を挙げるとすればどういったところになりますか。

一般的な機屋さんでは緯糸は仕入れものが多いですね。全国の地場織物をみても色柄がついている織物が多いですけど、自社で撚糸するところはほとんどないです。経糸(たていと)をつくって緯糸(よこいと)と経糸を織りあげるというのが、他の織物では工程としてはメインだと思います。

浜縮緬は、生糸から始まり撚糸で風合いを作って、特徴出しをしていくので、糸づくりがとにかく凄い。

工場の中の使い方としても、織場よりも糸づくりに関する工程の作業場の方が3倍くらい面積をとります。

生地も、撚糸のやり方によって何十種類もあります。全部材料は同じ生糸なんですけど、糸づくりのアレンジ、組み立て方で全然違う生地ができます。

──浜縮緬の課題を挙げるとすれば、何かありますか。

基本的に浜縮緬は白生地なので、最終製品として直接お客さんの手に届けることが出来ないんです。私たちの浜縮緬を染屋さんで染めてもらって、初めて製品になるので。

産地は、差別化が図りにくいというところで、流通の中でもがいているというか。そんな中で今、浜縮緬の技術を応用してデニムや、トートバッグを作ったりしています。自分たちで商品化して直接お客さんに届ける形の模索中です。

──これは実際に販売されているのですか。

サンプルはありますが、まだ売ってないんですよ。

──本当だ!これすごくいいですね。

水撚りでシボの凹凸があるので、肌にまとわりつかずサラサラしていて、夏場でも涼しげな感じがするんですよ。

これは浜縮緬の伝統技法を用いて、天然繊維を使ったテキスタイルです。生糸だと、どうしても高くなってしまうので。

──最後にHANAO SHOES JAPANの企画で浜縮緬と初めて出会う人に向けたメッセージをお願いします。

そうですね、浜縮緬というのは織りだけでなく糸一本から一貫して生産しているところが特徴です。原料となる生糸を撚糸の工程で合わせて一本の糸を作るところからすべて自社で作りこんでいます。だからこそ生地の風合い、織の表現を自在に作ることが出来ます。その豊かな風合いを見てもらいたいです。

HANAO SHOES JAPAN

#02

南久ちりめん株式会社

長谷健次さん

文:

宮川滉清(文化財保存修復・歴史文化コース)

撮影:

南久ちりめん株式会社

HANAO SHOES HP:

https://wholelovekyoto.jp/category/item/shoes/

南久ちりめん株式会社

—

場所:〒526-0015 滋賀県長浜市神照町544番地

TEL:0749-62-0730

HP:https://www.big-advance.site/s/171/1260

ここでは47都道府県全ての工房にインタビューをお願いし、ここでしか聞けないお話を聞いています。

今回は南久ちりめん株式会社の専務、長谷健次さんにお話を伺いました。